Без зеркал и линз очень многие механизмы, необходимые в современном мире, попросту бы не работали — в промышленности, приборостроении, космонавтике, медицине… В НИИ ОЭП об этом знают не понаслышке: ведь именно здесь создаются самые точные оптические детали, в которых нуждаются производства не только в России, но и во всем мире.

Большую часть своих знаний и навыков специалисты-оптики получают непосредственно на работе

Производственные площади в институте четко разграничены: есть участок производства асферической оптики, «традиционный» оптический цех и участок алмазного микроточения. Разница между ними существенная, но на выходе всегда получается оптическая поверхность настолько высокого качества, что изъяны на ней не разглядишь даже под микроскопом — их просто нет. О том, кто и как способен создать подобное — читайте в нашем специальном материале.

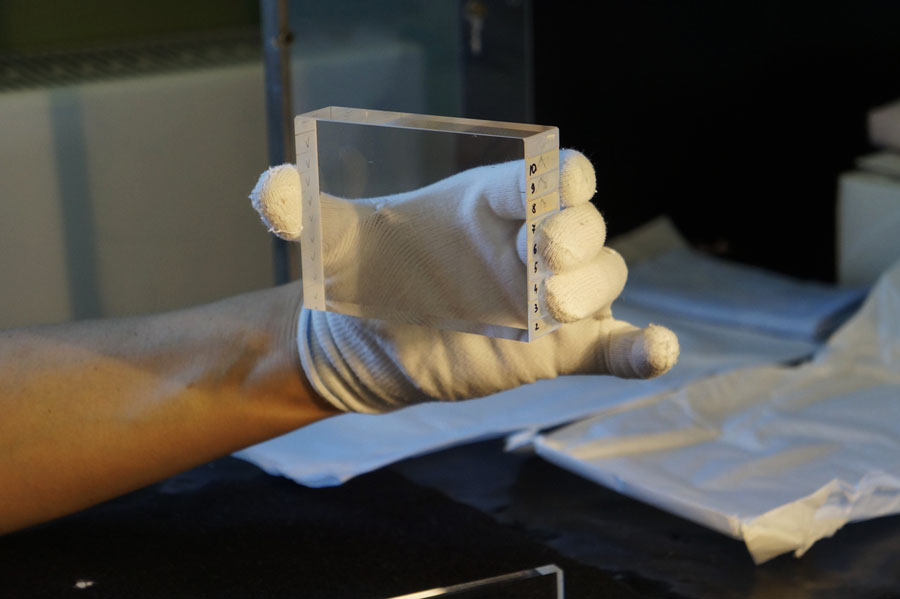

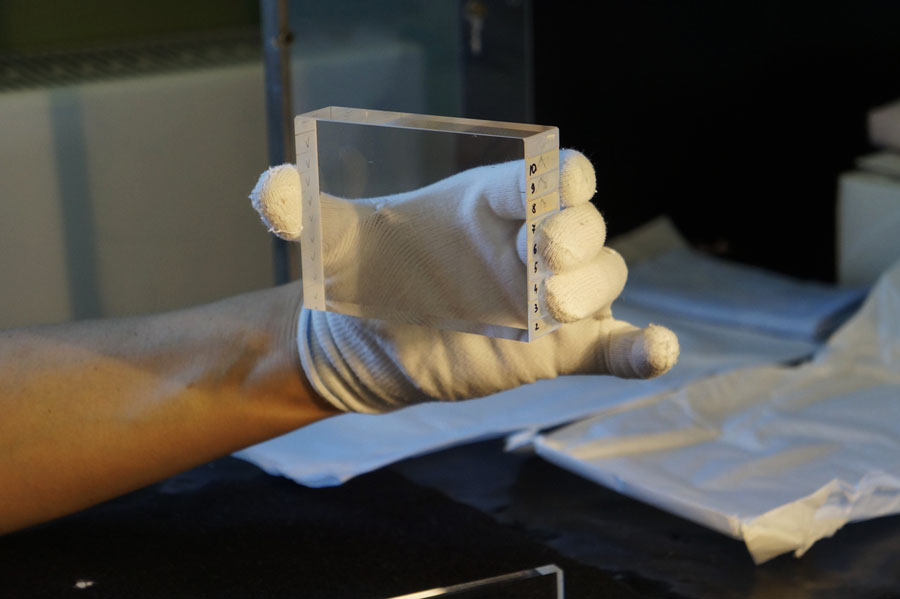

В одном блоке — 11 призм, соединенных оптическим контактом. Достичь такой точности обработки можно только вручную

Согласно традициям

Вот уже четыре десятка лет в НИИ ОЭП существует оптический цех. Здесь работают оптики — они создают классические сферические линзы и плоские призмы из стекла и минералов. В цехе множество одинаковых станков, на которых очень медленно крутятся детали — это участок тонкой шлифовки и полировки. Сюда деталь приходит грубо обработанной и непрозрачной — оптик закрепляет ее на специальном притире с полировочной пастой и запускает сеанс полировки — один из многих.

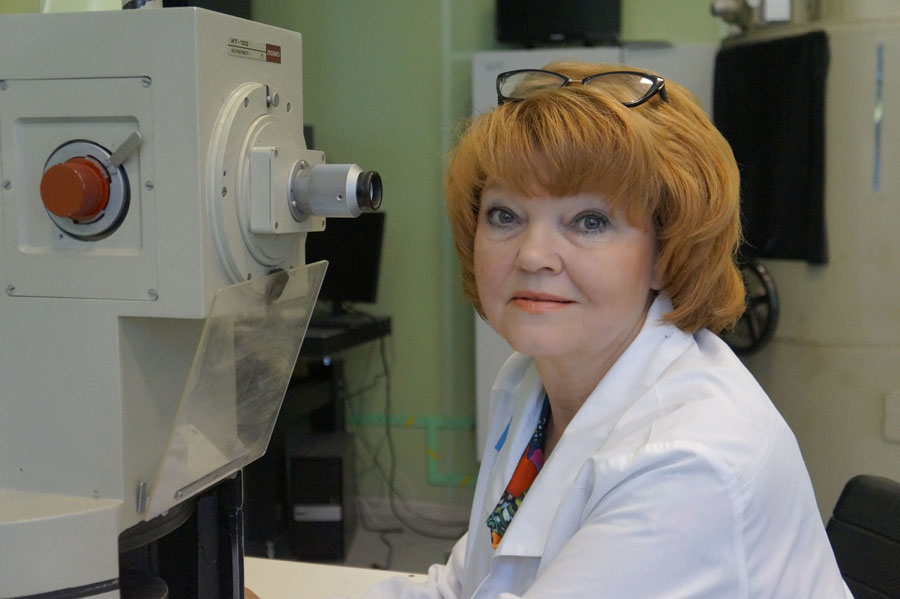

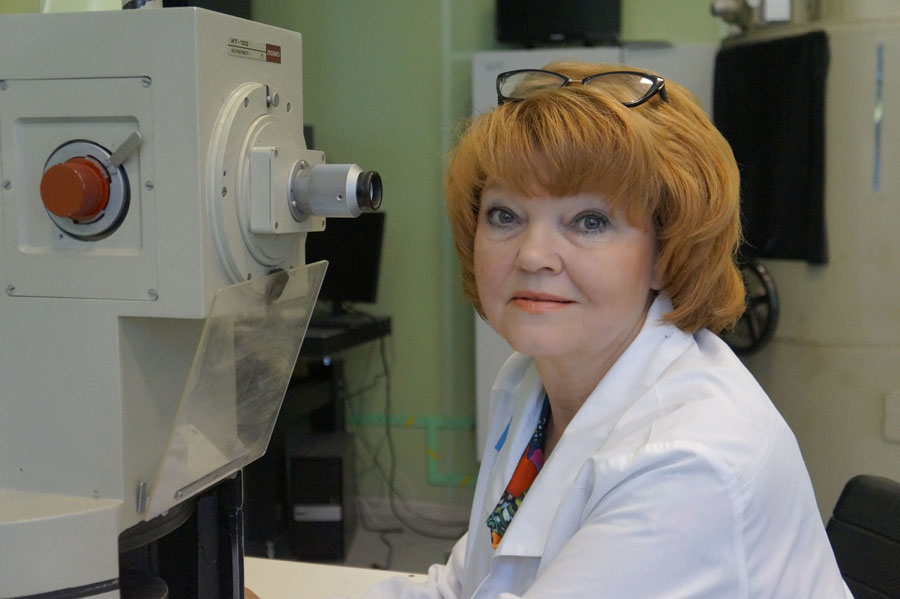

— Исходя из нашего опыта, для изготовления такой детали нужно 120 часов, то есть три рабочие недели, — рассказывает старший мастер оптического цеха

Светлана Федорова (на фото сверху), указывая на работающий станок.

Всю работу оптики выполняют на полировальных станках, и над каждой деталью работает только один человек. Для отдельных видов работ есть даже станки с ножным приводом. Процент брака минимален — не более 2 %, а точность обработки поверхности позволяет провести физический трюк, который одновременно является методом контроля качества — оптический контакт.

Ведущий инженер сектора асферики Андрей Парака показывает, как сферическое зеркало используется в производстве

— Оптический контакт — это очень точное соединение, когда плоскость одной детали в идеале повторяет плоскость другой, — поясняет старший мастер. — Соединение неразрывное, но не клеевое, а за счет взаимодействия молекул. Достичь этого невозможно на программируемых станках, это только ручной труд.

От науки к технологии

Вот где без компьютеров не обойтись — так это на участке асферической оптики. Здесь производят стеклянные зеркала, чья поверхность отличается от привычного сегмента сферы и имеет совершенно иные свойства.

— Наш конек — зеркала со смещенным центром симметрии, — рассказывает

Владимир Чекаль (на фото), заместитель начальника производства НИИ ОЭП. — Оптическая ось отстоит от поверхности зеркала, так что 100 % поверхности может быть задействовано в работе.

С помощью ручной полировки создать асферическую поверхность невозможно, поэтому движения полирующей головки станка задаются с помощью компьютера. Точность поверхности контролируется с помощью интерферометра — он позволяет увидеть разницу между эталоном и рабочей деталью на уровне длины волны. На его работу влияет любое колебание — вибрация пола, даже температурные изменения, поэтому прибор стоит на специальной платформе толщиной в несколько метров, а температура в помещении круглый год составляет 22 градуса.

Удивительно, что когда-то оборудование здесь работало без ЧПУ — не один десяток лет станки модернизировались, а специальное программное обеспечение для них сотрудники участка асферики разрабатывали сами. Сейчас здесь производится высокоточная оптика для зарубежных заказчиков — например, с одной израильской фирмой институт работает не меньше 20 лет. Владимир Чекаль признает: именно благодаря постоянному потоку заказов технология производства асферики в НИИ ОЭП продолжает развиваться.

Глаз-алмаз

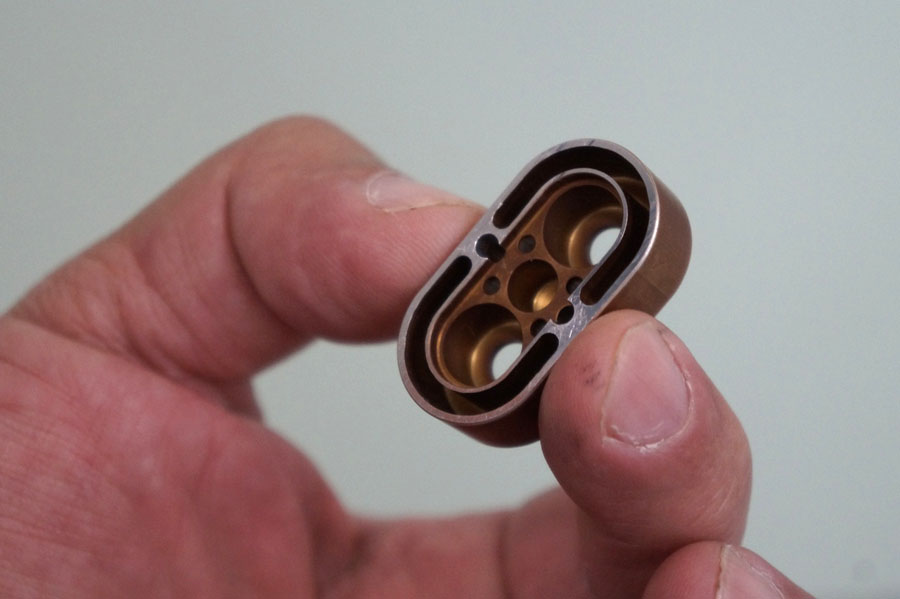

Начальник участка алмазного микроточения

Владимир Арутюнян (на фото) с гордостью демонстрирует оптические зеркала из металла — детали самой разной и подчас странной формы.

— Стеклянной оптике нужна оправа, — рассказывает начальник участка. — Металлооптику же можно сделать из единого куска металла и сразу выточить крепления и другие конструктивные элементы. Ее можно сразу поставить на прибор и начать с ней работать.

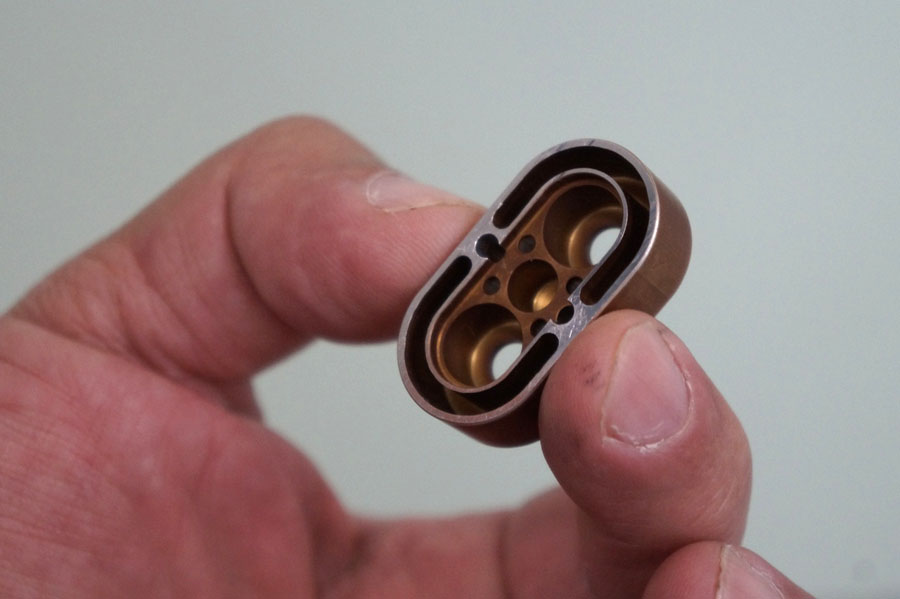

Точность поверхности составляет десятые доли микрона — то есть десятитысячные доли миллиметра. Зеркала получаются не только очень точные, но и очень легкие — из деталей вырезают весь лишний металл без ущерба для рабочей поверхности, что не всегда получается сделать со стеклом. Именно здесь делают оптику для программы по освоению Марса «ExoMars 2020» — ведь в космонавтике каждый грамм на счету.

Эта маленькая деталь, похожая на два глаза — один из фрагментов будущего марсохода